【第3回の趣旨】

当研究会では、データの活用による付加価値向上と人材育成の推進、そのための骨太のDX戦略をテーマとして、DX推進のヒントをご提供。生成AIなどの先進的なDX推進活動で顧客とのコミュニケーションモデルの創造や、革新的な業務改善に実現している企業をご紹介する。

第3回は、「デジタルを活用した組織運営」をテーマに、オーテック、側島製罐、協和工業の3社からDXを活用した組織変革の着眼点や具体的な取り組みについてご講演いただいた。

開催日時:2025年1月23日(愛知開催)

取締役統括部長 小川 大佑 氏

課長 小川 広佑 氏

はじめに

オーテックは、自動車用部品や精密機器部品の製造を手掛ける企業である。冷間鍛造や切削加工を中心とした高度な金属加工技術を駆使し、高品質な製品を提供している。同社の製品は、自動車に欠かせない重要な部品として国内外の工場で広く使用されている。

本研究会では、同社取締役統括部長の小川大佑氏と、課長の小川広佑氏より、データ活用を軸とした製造現場の変革についてご講演いただいた。

製造現場において、生産工程や品質管理を紙ベースで行っている企業は依然として多く、データの一元管理が十分に進んでいないケースも少なくない。

同社はデジタルツールを導入し、リアルタイムでのデータ蓄積と活用を実現。これにより、生産性と付加価値の向上を達成し、製造現場の効率化と競争力の強化に大きく貢献している。

講演の様子

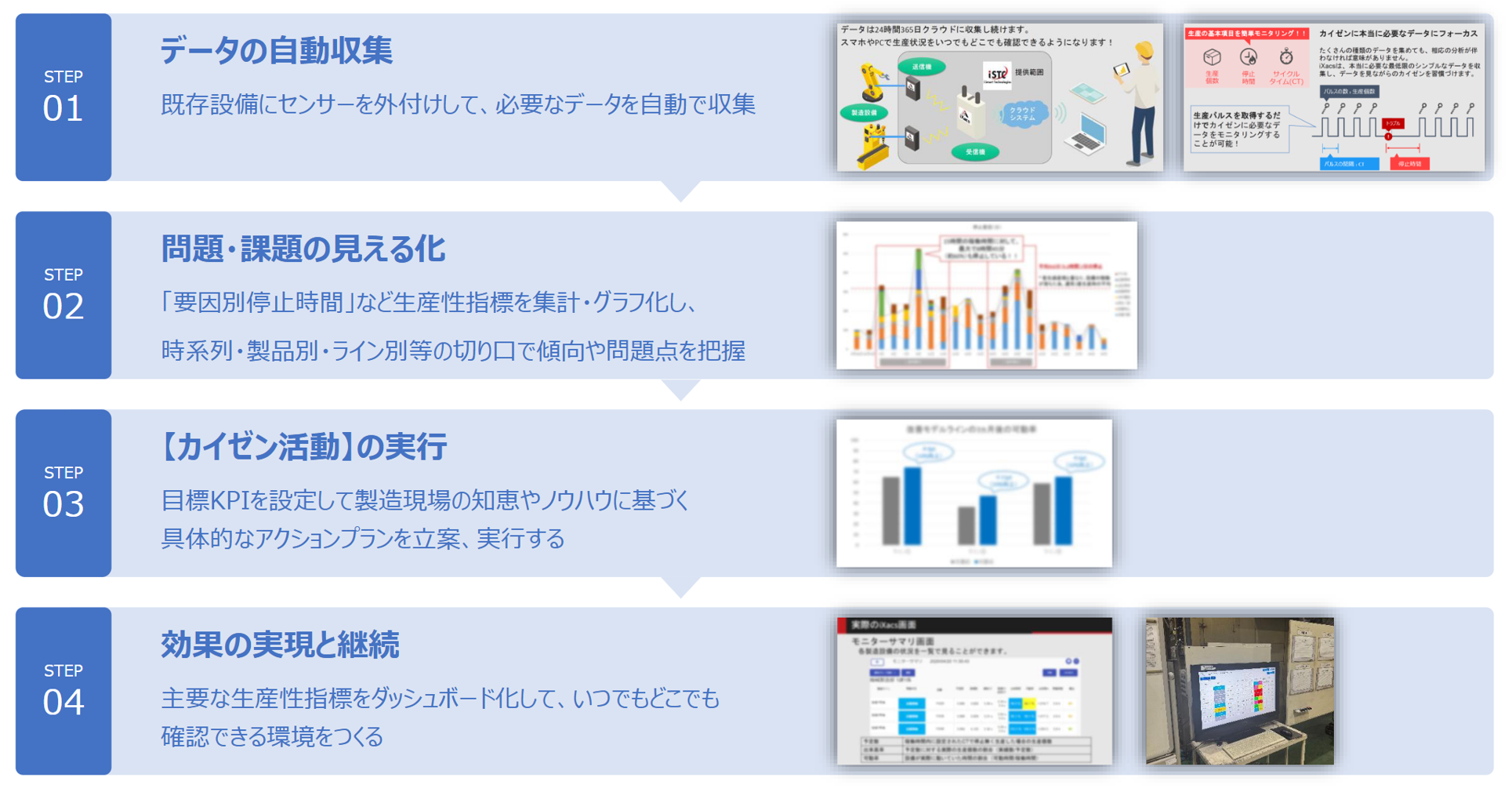

Iot導入によるリアルタイムデータの活用

同社は、生産データをリアルタイムかつ正確に把握できず、データに基づく迅速な意思決定が困難で運用効率の向上が課題となっていた。そこで、IoTを導入し、必要なデータをリアルタイムで収集・反映できる仕組みを構築。これにより、迅速な意思決定が可能となり、運用効率が大幅に向上した。

例えば、製造ラインでの材料欠品をリアルタイムで把握し、即座に対策を立てることが可能となった。データの傾向や異常値を迅速に察知し、重要なインサイトを得ることが鍵となる。IoTの活用によりデータの正確性とリアルタイム性が向上し、運用効率の飛躍的な改善を実現した。

IoT活用フロー

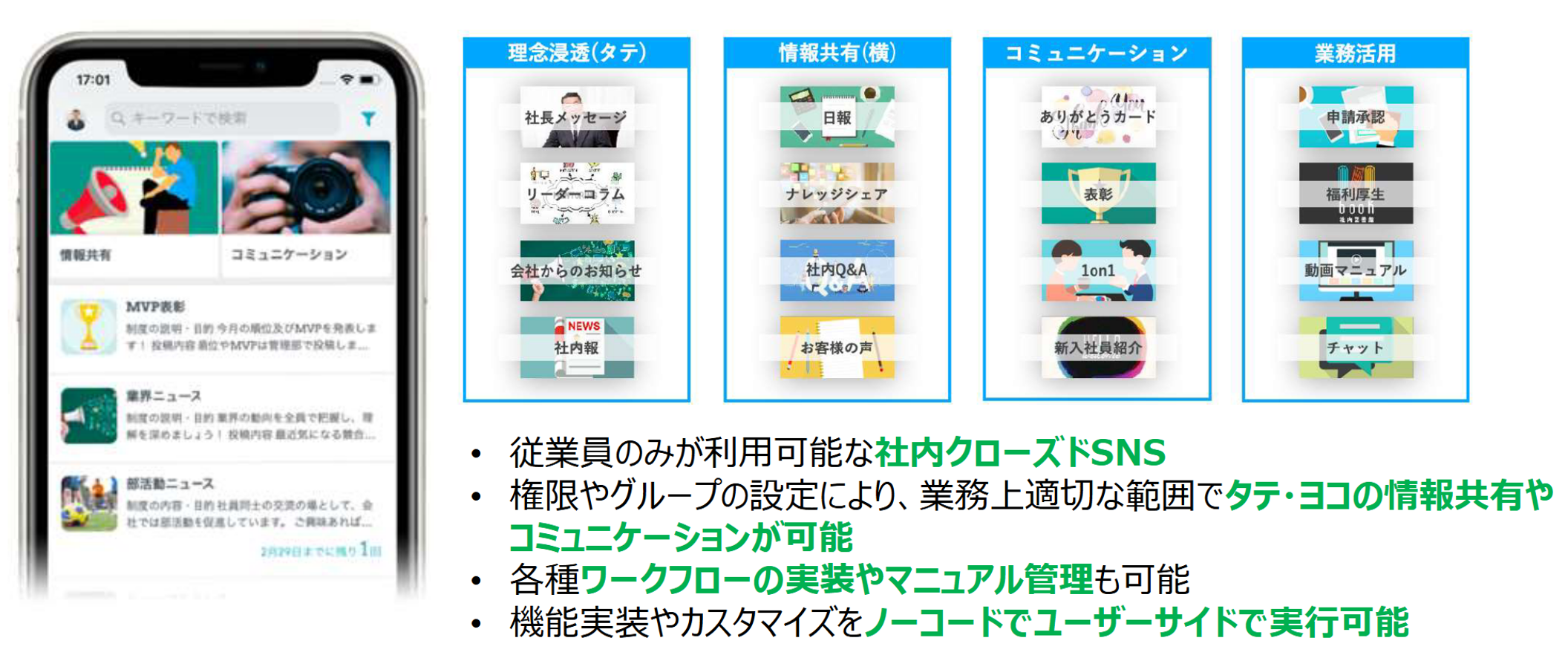

エンゲージメントプラットフォームの導入によるコミュニケーションと業務フローの効率化

また、縦横のコミュニケーションが断絶し、紙を中心とした業務フローに多くのムダが存在していた。そのため情報共有が不十分で、業務効率化が課題となっていた。

そこで、同社はエンゲージメントプラットフォームを導入。全従業員が必要な情報を共有し、互いの考えを理解できる環境を整備した。業務フローの見直しが進み、業務の重複やムダを排除した効率的な業務体制へと変革した。

結果として、全従業員の99%が1日2回以上プラットフォームにログインし、情報を確認。帳票の種類を70%以上削減し、社内の紙情報の50%以上を電子化することに成功した。

デジタルプラットフォームの活用により、内部コミュニケーションと業務プロセスを改善した好事例である。

オーテックが導入したエンゲージメントプラットフォーム

出所:オーテック講義資料

データ管理ツールの導入によるコスト削減と付加価値の向上

同社の製造現場では、品質や生産記録が手書きで行われており、事務処理の手間や保管スペースの確保が課題となっていた。

しかし、データ管理ツールを導入したことで、タブレットを使用してデータを入力し、印刷・転記・保管が不要になった。これにより、情報管理コストが削減され、データの有効活用が可能となった。さらに、従業員が付加価値の高い業務に集中できる環境も整備した。

データを一元管理することで、情報の検索や分析が容易になり、迅速な意思決定を実現。成果として、労働生産性が20%向上、事務労働時間が27%削減、A4用紙の使用枚数が半減するなど、コスト削減と付加価値向上の両面で成果を上げている。このように、データ管理ツールの活用によりコスト管理と生産性向上を実現し、企業全体の競争力が向上した。