中堅・中小製造業にIoTがもたらすインパクト:山内 優和

IoTのインパクト2021年には約156兆円

第4次産業革命(=情報通信スピード革命)という時代背景から、日本の産業界に変革の大波が押し寄せている。大企業を中心にIT化、デジタル化への投資が進んでおり、特に製造業においては生産工程でのデータ活用から営業・間接部門との連携、顧客へのサービス提供などでその動きが見られる。現在のところ米独が先行しているが、日本でも今後、加速度的に進展していくことが予測されている。

米IDCが発表した世界IoT(Internet of Things:モノのインターネット)市場に関する報告によると、IoT関連のハードウエア、ソフトウエア、サービスなどに支出される金額は、2017年で前年比16.7%増の8000億ドル強(約89兆円)に達する見通しだという。特に、製造オペレーション分野の規模が大きく、推計額は1050億ドル(約11.7兆円)に上る。2021年には1兆4000億ドル(約156兆円)へ拡大するとみられ、特に保険(20.2%)、個人消費者(19.4%)、クロスインダストリー(17.6%)などの分野での急成長が期待されている。

市場を一変させる可能性を認識しているか

これから労働人口が減少していく日本にとって、第4次産業革命は極めて重要な位置付けを占める。なぜなら、生産性をダイナミックに向上させない限り、売り上げ・利益を伸ばすことができないからだ。

しかしながら、中堅・中小企業の多くは、IT化に関心はあるものの、なかなか投資に踏み込めないというのが現状である。その要因はいくつかある。1つは、IoTがもたらすビジネスチャンスや脅威といったインパクトに対し、経営者自身が気付いていないことが挙げられる。

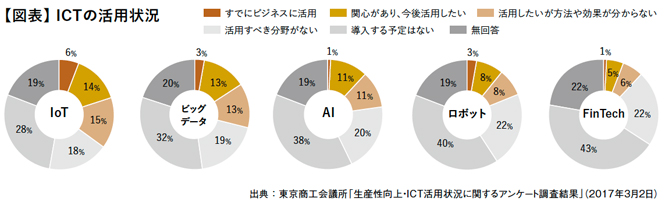

東京商工会議所が2017年3月にまとめた報告書によると、会員企業1087社に最新のICTに関して利用意向を尋ねたところ、IoTを実際にビジネスで活用している、または今後活用したいと回答した中小企業は合計20%にとどまった。「活用したいが方法や効果が分からない」とする“予備軍”を合わせても35%である。

残りの企業は「導入する予定はない」(28%)や「無回答」(19%)、「活用すべき分野がない」(18%)などであり、情報産業が集積しICTへの感度が高い都内の中小企業ですら、IoTがもたらすビジネスチャンスや脅威に気付いていないということである。(【図表】)

人材不足の問題もある。IoTに強い関心がありながら、具体的にはどうすればよいか分からないという状態の会社は多い。IoTについて理解している人材が社内にいないため、話が進まないというケースも多い。

IoTがもたらすインパクトとは何か。それはビジネスにおけるさまざまなジレンマを解消し、ダイナミックに生産性を向上させることにある。

一般的に考えると、商品・サービスの高機能化や品質の向上といった「付加価値向上」を図ろうとすると、その分、労働時間も増え、業務効率は下がりがちである。一方、業務効率を追求し過ぎるあまりに、コストダウンや労働時間の短縮などを強引に進めた結果、商品・サービスの“付加価値削減”につながってしまうケースも散見される。

このようなジレンマを解消しつつ、付加価値も効率化も追求し、生産性を高めるのがIoTのインパクトである。その一方で、IoTを活用し、ダイナミックな生産性改革を実現する中堅・中小企業が増えつつある。例えばA社は、各地に設置された自動販売機に取り付けたFOMAユビキタスモジュール※から機器の稼働状況を遠隔監視し、自販機の稼働率アップや顧客満足度の向上、メンテナンス省力化を実現。結果として業容を拡大させている。

またB社は、これまで手書きで伝票を作成し、エクセルに手入力していた在庫管理を、今ではスマートフォンで代用している。バーコードや各種機器などの大規模投資を行わずに運用しており、生産性を高めている。

C社は、工具をデジタル化することによって、リアルタイムで加工状態を数値化・可視化した。そのため従来、ベテラン工員の経験と勘に頼っていた加工を、新人工員でもベテランと同様に加工することが可能となり、生産性を高めている。

※ NTTドコモが第3世代移動通信システムFOMA(Freedom Of Mobile multimedia Access)の無線パケット通信用に開発した小型の通信モジュールの名称。法人向けに提供され、企業が製品の在庫管理のような情報管理体制を築くこと容易にする

IoT導入のポイント

IoTの導入を推進するには、次に挙げるポイントが重要となる。

(1)導入後の構想策定

製造業でいえば、いわゆる「スマート工場」の導入ということになる。が、どのような工場にしたいかというビジョンを持たないと、打つべき施策が場当たり的になってしまう。

IoTの導入によりどんな工場に変えていくのか、その出口のイメージを明確化することが大事である。例えば、①ベテラン工場長が引退しても工程を回せる工場にしたい、②少人数でも仕事をこなせる工場にしたい、③ベテランの職人技に頼らなくて済む工場にしたい、などである。

(2)アナログ・マネジメントの整備

生産性を追い求め、一足飛びにIoTを導入すると失敗するケースが多い。生産管理システムを導入してあまりうまくいっていないのに、性急にIoTを導入してしまうと、失敗したときに後戻りできなくなる。

投資が無駄になるリスクがある以上、アナログベースで工場マネジメントを整備した上で、それからIoTの導入に取り組むことが良いと考える。ここでいう工場マネジメントとは、収益・コスト管理、品質管理、納期管理、在庫管理、営業部門・品質保証部門との連携などである。

(3)工場マネジメントの見える化

オペレーター・設備別生産性や稼働状況、在庫状況などを数値やグラフで見える化し、生産性を高める上での判断材料を用意する。

(4)ICT人材の確保

外部から採用することだけが手ではない。社内にICTに強い人材はいないか、あらためて適材を探したい。社内人材を活用することによって、IoT導入をスムーズに進めている中小企業もある。社内にICT人材がいれば、IoTを駆使して品質や在庫、稼働率などから「情報間の因果関係を見える化」でき、生産性向上を目指すことができる。

このようなことに挑戦していくことが、生産性をダイナミックに向上させることにつながる、と私は考える。そのためにも、「IoTの導入は大企業がすること」とひとごとのように考えず、“わがこと”として捉え、大胆な改革を検討するべきではないだろうか。